9 tipos de engranajes y sus aplicaciones

9 tipos de engranajes y sus aplicaciones

La mayoría de las máquinas utilizan engranajes para realizar sus movimientos. Por eso, es sumamente importante prestar atención a cuál es el más adecuado a la hora de realizar el proyecto.

Al elegir la marcha adecuada, la máquina necesitará menos energía para realizar un trabajo más pesado o más rápido, por ejemplo. Sin embargo, como vemos en el título de este artículo, existen muchos tipos de engranajes y, por tanto, debe quedar muy claro el papel de cada uno para optimizar el funcionamiento de la máquina.

El Flow Consulting, por ejemplo, realizó el diseño de una máquina de elaboración de salazón, cuyos engranajes eran piezas clave para la optimización de su trabajo. Además de las máquinas, los engranajes todavía se pueden utilizar en equipos, cuya energía no proviene de un motor.

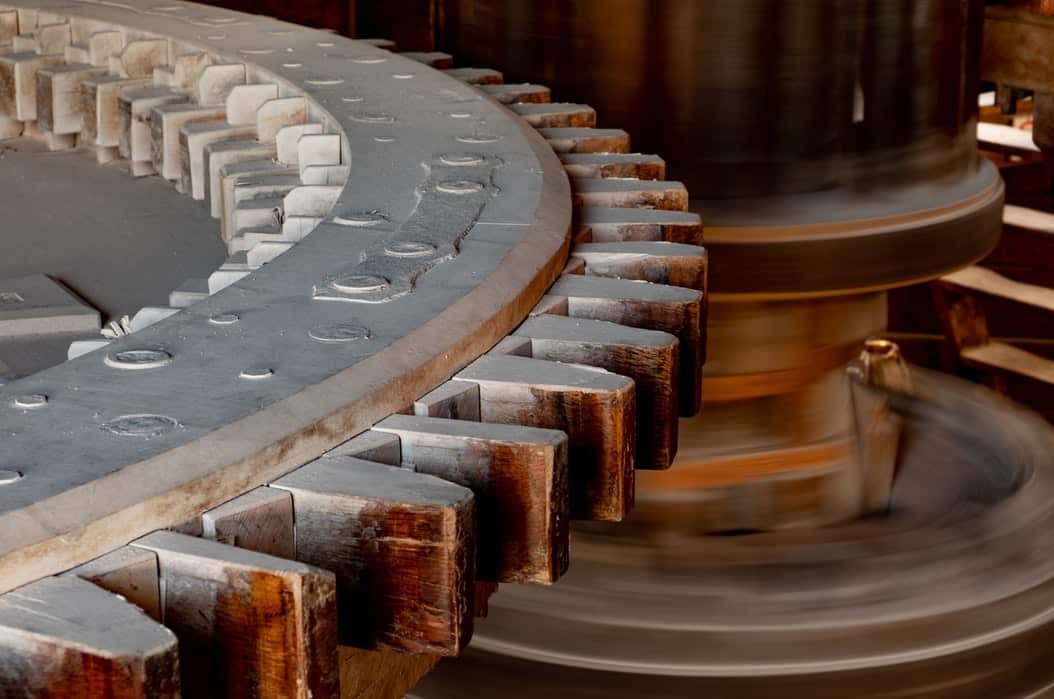

Los engranajes tienen como objetivo transmitir el movimiento, de un eje de rotación a otro, lo que configura una rotación del motor a través de dos cilindros. Pueden tocarse entre sí tanto interna como externamente. O bien, la rotación puede tener lugar entre un eje de rotación y un carril, que consiste en transformar el movimiento de rotación en un movimiento de traslación.

Por lo tanto, todos los engranajes tienen la función de transmitir, esencialmente, la potencia que se está aplicando de un engranaje al otro. Dicha transmisión, a su vez, está destinada a mover otra parte de la máquina, lo que puede disminuir o aumentar la intensidad de esa misma fuerza. Esto puede suceder de varias formas.

En este artículo analizaremos los tipos de engranajes que existen en el mercado y expondremos sus aplicaciones en los más diversos sectores, como la aviación, la industria de defensa.

Tipos de engranajes

1. Espuela cilíndrica

Este tipo de engranaje tiene el propósito de realizar variaciones en la fuerza y velocidad de rotación de los ejes, cambiando el tamaño del radio del engranaje. Tiene dientes rectos, que dan nombre al engranaje, y generalmente se instalan en ejes paralelos, conectando los dientes de un engranaje con el otro.

Este es uno de los tipos de engranajes que se pueden encontrar fácilmente en el mercado y tiene un bajo costo en comparación con otros, debido a su simplicidad en la producción, sin embargo, existe la desventaja de producir ruido en su funcionamiento.

Todavía existe el hecho de que son compactos, fáciles de instalar y altamente confiables.

Otro punto a tener en cuenta es que este equipo se utiliza habitualmente para transmitir grandes cantidades de energía, además de ser sumamente eficiente en la transmisión de la energía que se le suministra. Tiene un pequeño porcentaje de disipación y, así, optimiza el proceso en el que se inserta.

Los engranajes rectos tienen una amplia gama de aplicaciones, siendo utilizados en motores, como marinos y automóviles, relojes, lavadoras, acerías y en la fabricación de trenes. En los relojes mecánicos, por ejemplo, se utilizan para ajustar las velocidades relativas de segundos, minutos y horas.

Hoy en día, este tipo de engranajes también están hechos de i 3D mpressão, lo que hace que su costo sea más económico.

2. Dientes helicoidales cilíndricos

Los engranajes cilíndricos o helicoidales de dientes inclinados se construyen con dientes que no están alineados y paralelos al eje. En cambio, están en ángulo para definir un ángulo entre el eje y el segmento de diente.

Una ventaja de este tipo de engranajes es el hecho de que las entidades se involucran poco a poco, en lugar de todo el rostro al mismo tiempo. Esto genera un impacto menor, que está estrictamente relacionado con la cantidad de ruido producido.

Como tal, los engranajes cilíndricos de dientes helicoidales funcionan de manera más silenciosa que los engranajes rectos, por ejemplo.

Además, podemos mencionar que para un engranaje del mismo ancho, los engranajes cilíndricos con dientes helicoidales pueden soportar más carga en comparación con los engranajes rectos. Esto se debe a que el diente del primero es más grande, ya que está posicionado en ángulo. Por lo tanto, se proporciona una mayor seguridad cuando se trabaja con fuerzas y velocidades mayores.

Los engranajes cilíndricos de dientes helicoidales se utilizan en varios segmentos de la industria, sin embargo, son comunes en la industria del automóvil, en cajas de cambios, en la industria del acero, en la industria ferroviaria y alimentaria también, siempre teniendo una amplia conexión con grandes cargas y velocidades. También hay que tener en cuenta que, si el ruido es el principal criterio de diseño, es necesario elegir el engranaje helicoidal.

3. Cónica de dientes rectos

En este tipo, el engranaje tiene forma cónica. Es importante tener más cuidado con él porque está inclinado y, por lo tanto, sujeto a atascos o desenganches. Por lo tanto, la adaptación debe realizarse con precaución para evitar tales problemas.

La mayor ventaja del engranaje cónico es que puede cambiar el sentido de giro y su fuerza, pudiendo transmitir la energía entre ejes con diferentes ángulos entre ellos. A pesar de esto, este es uno de los tipos de engranajes que requieren una precisión muy alta en el montaje.

Esto se debe a que la forma de los dientes de este tipo de engranajes provoca que el impacto del movimiento golpee un diente a la vez y, por tanto, puede volverse rugoso y desgastarse con el tiempo. Si no se tiene cuidado, puede haber mayor dificultad en la fabricación, ya que la geometría del engranaje no es tan fácil de hacer como el cilíndrico.

Otro punto a destacar es el hecho de que este es uno de los tipos de engranajes que no soportan altas velocidades y cargas, precisamente porque los dientes no están paralelos a los dientes del otro engranaje al que está conectado.

El engranaje cónico recto puede ser de diferentes tamaños, ya que se utiliza en muchas máquinas. Por lo tanto, corresponde a la persona analizar el tamaño correcto de la pieza para su máquina.

4. Dientes helicoidales cónicos

El engranaje cónico de dientes helicoidales, al igual que el engranaje cilíndrico, tiene claras diferencias con el recto. Su forma permite un uso muy grande de la energía que se ofrece al sistema de engranajes. Los dientes, al estar inclinados y de mayor longitud, aumentan la eficiencia y reducen el ruido.

Es importante señalar que, por ser helicoidal, puede soportar altas cargas y altas velocidades y, por ello, debe estar fabricado con material que soporte el impacto que recibirá un engranaje del otro, para garantizar seguridad y durabilidad. .

Como se ha dicho, este es uno de los tipos de engranajes que se utilizan en máquinas con sistemas que pueden manejar mayores cargas. Las transmisiones que necesitan, además de soportar la carga, altas velocidades de transmisión, también utilizan este engranaje.

5. Dientes hipoides cónicos

Los hipoides se insertan en los engranajes cónicos, sin embargo tienen algunas peculiaridades que tienen ventajas sobre los demás. La principal es tener los ejes de los engranajes descentralizados, es decir, las líneas de los ejes no se encuentran. Esto permite un margen de traslación para el segundo eje de engranaje, que es compacto y se puede utilizar en espacios limitados.

Otra ventaja es que los hipoides tienen dientes largos, lo que aumenta la cobertura de los dientes. Por esta razón, los engranajes hipoidales pueden transmitir más par que los engranajes helicoidales simples en el mismo espacio.

Sin embargo, la separación de los ejes provoca un deslizamiento adicional de los dientes y genera una mayor cantidad de calor, obligando al uso de aceites lubricantes especiales, los cuales son de alta viscosidad y deben aplicarse periódicamente. Vemos, entonces, que es uno de los tipos de engranajes que requiere un cuidado especial.

6. Cónico de dientes en espiral

Los engranajes cónicos de dientes en espiral tienen dientes en espiral inclinados, curvados, como su nombre lo indica. Lleva consigo las principales propiedades de las cónicas, que es un mayor apoyo en cuanto a cargas muy elevadas, funcionamiento silencioso y la optimización de la transmisión de potencia en relación a las no cónicas, teniendo una mayor eficiencia.

Por tanto, su particularidad consiste en la posibilidad de operar con mayor número de revoluciones por minuto sin mayores problemas. Esto permite utilizar este tipo de engranajes en actividades que tienen como objetivo alcanzar velocidades más altas, como la industria del automóvil.

Además, el engranaje cónico con dientes en espiral es muy solicitado cuando existe la necesidad de cambiar la rotación de un eje, ya que la configuración inclinada y curvada de sus dientes permite tal operación.

Sus dientes están fijados en cierto ángulo, lo que permite la distribución de presión y suavidad en la interacción de las piezas, características que permiten la adaptación a numerosas actividades.

A pesar de esto, debido a la configuración especial de sus dientes, este es uno de los tipos de engranajes que tiene un alto costo de fabricación. Hay empresas que producen engranajes cónicos con dientes en espiral específicos para cada proyecto.

Su fabricación y desarrollo varía según el propósito, pero tiene amplia aplicación en la industria alimentaria, en sus máquinas y aparatos, en algunas partes de motores de automóviles, junto con engranajes helicoidales e hipoidales, en la industria petrolera y también en la minería.

7. Tornillo sin fin

El engranaje helicoidal funciona de manera diferente a los demás.

El mecanismo consta de otro engranaje, como un espolón, que gira, haciendo que el tornillo sin fin se mueva también, pero a una velocidad mucho menor.

Por tanto, el engranaje helicoidal se utiliza mucho cuando es necesario reducir la velocidad de transmisión de la fuerza a una segunda marcha.

Este tipo de engranaje suele tener reducciones de 1:20, alcanzando valores superiores a 1: 300. La mayoría de los modelos de engranajes en este caso operan a altas velocidades, y el engranaje helicoidal se utiliza para disminuir esta velocidad, ya que tiene una menor tasa de transmisión. .

Otro hecho es que muchos engranajes helicoidales tienen una propiedad interesante diferente a los demás: el eje (rosca helicoidal), hace girar el engranaje (puede ser recto) fácilmente, pero el engranaje no puede girar el eje.

Esta característica es útil para máquinas como transportadores, donde la función de bloqueo puede actuar como freno para el transportador cuando el motor no está en funcionamiento.

8. Planetario

El engranaje planetario normalmente se compone de 4 engranajes. Son el engranaje solar, que se encuentra en el exterior, los 3 engranajes satélite, que son los que giran alrededor del solar y la corona, acoplados al eje de apoyo.

Este tipo de engranaje tiene la función de captar la alta velocidad de rotación que proporciona un motor y transformarla en un gran par, que se transmite a los engranajes satélite, logrando la optimización de potencia.

Además, el engranaje planetario tiene ventajas sobre otros, como un producto más compacto y ligero por la potencia producida y alta resistencia, aunque es ligero.

También tenemos que decir que es ideal para clientes que quieran conseguir ratios de reducción elevados, ya que este tipo de marcha consigue tener una reducción de velocidad relevante en relación a las demás.

Estos engranajes tienen aplicaciones en automóviles, donde se requieren pares menores. Pero además, se utilizan en industrias, por ejemplo, en el control de turbinas eólicas y alimentadores de papel y motores eléctricos.

9. Rack

Los racks consisten en un mecanismo simple, pero tienen muchas aplicaciones.

El engranaje cilíndrico (o helicoidal), normalmente de dientes rectos, se acopla al riel, que se denomina cremallera. Las dos formas geométricas distintas de este tipo de engranajes (uno cilíndrico y otro recto) permiten transformar el movimiento circular en longitudinal, mediante el carril horizontal, o viceversa.

Este engranaje se utiliza generalmente en operaciones que necesitan el control de un operador, ya que el operador puede controlarlas mediante un sistema donde se activa y desactiva la actividad del engranaje.

Este tipo de sistema lo encontramos en la dirección de los automóviles, en las puertas correderas automáticas, utilizadas en la mayoría de los condominios en la actualidad, en las vías férreas, lo que permite que el tren pase por terrenos escarpados y en numerosas máquinas industriales.

Aún podemos encontrar el bastidor en ascensores de obra, lo que facilita el movimiento de personas y materiales en el transcurso de los mismos. Así, podemos ver que este tipo de equipo, a pesar de ser sencillo, tiene muchas aplicaciones y usos en el mercado.

En general, se puede percibir que los tipos de engranajes tienen innumerables usos, en todo tipo de industria y, por tanto, es de suma importancia. Sea consciente de este hecho en los detalles del proyecto, antes de comenzar a construir su máquina, para asegurar su máximo aprovechamiento.